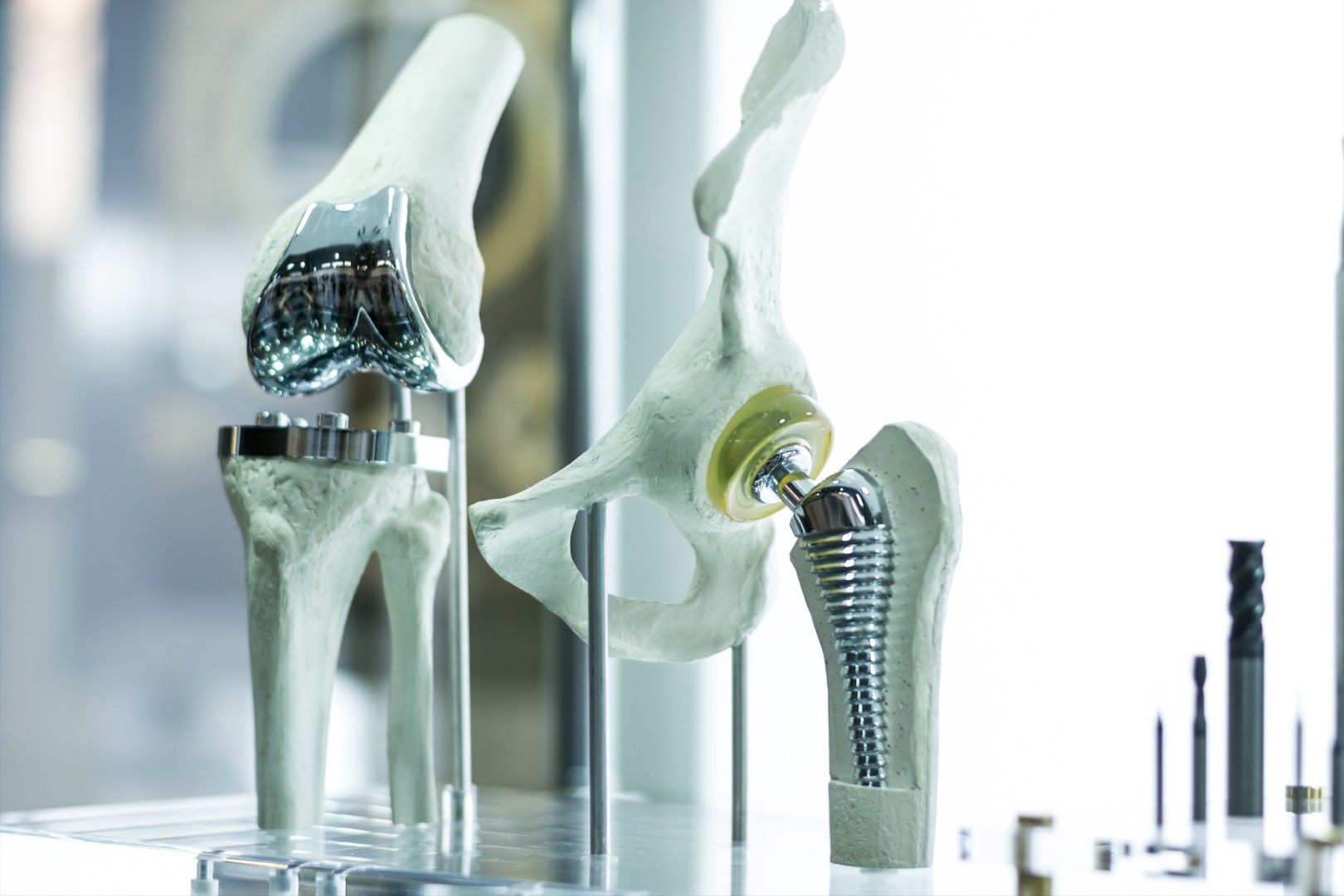

O projeto europeu ADAPT, coordenado pela entidade portuguesa ISQ, quer acabar com os implantes “tamanho único”. Com um orçamento de 2 milhões de euros, a iniciativa combina impressão 3D e engenharia digital para criar próteses de anca e joelho totalmente personalizadas.

O ISQ assumiu a coordenação do ADAPT, um novo projeto europeu que promete transformar a cirurgia ortopédica através da tecnologia. A iniciativa visa desenvolver uma nova geração de implantes inteligentes, combinando Inteligência Artificial (IA) e a impressão 3D (manufatura aditiva) para criar soluções à medida de cada paciente, superando as limitações das próteses padronizadas atuais.

Não perca nenhuma notícia importante da atualidade de tecnologia e acompanhe tudo em tek.sapo.pt

Atualmente, a maioria dos pacientes recebe implantes com formatos standard, o que pode limitar a eficácia da cirurgia e o tempo de recuperação. O projeto ADAPT propõe uma mudança radical, ao utilizar a segmentação automatizada de tomografias (TAC) e o design generativo assistido por IA para desenhar implantes que se adaptam perfeitamente à anatomia de cada pessoa.

Estas novas peças, focadas sobretudo em implantes de titânio para anca e joelho, terão microestruturas complexas que imitam o comportamento do osso humano. Segundo os responsáveis do projeto, esta abordagem deverá aumentar a biocompatibilidade mecânica em até 30%.

Para o paciente, os benefícios previstos são claros, como maior estabilidade, melhor integração do implante com o osso, menor risco de infeções e uma redução significativa da necessidade de cirurgias de revisão, encurtando também o tempo de recuperação.

Além da componente clínica, o ADAPT tem uma forte vertente de sustentabilidade industrial. O consórcio prevê que os novos métodos de produção permitam uma redução de 70% nos defeitos de fabrico e uma poupança de 9% em energia. Estima-se ainda que seja possível utilizar menos 12% de materiais, recorrendo à reciclagem de pós metálicos por atomização ultrassónica.

Enquanto coordenador, o ISQ será responsável pelo desenvolvimento de novos protótipos, controlo de qualidade e análise do ciclo de vida dos produtos. A equipa irá validar os processos de fabrico aditivo e, na fase final, definir procedimentos padronizados para testes mecânicos, um passo essencial para acelerar a chegada destas inovações ao mercado.

O projeto reúne especialistas em software, hardware, engenharia e medicina, promovendo a partilha de dados (não confidenciais), algoritmos e modelos digitais para criar um ecossistema industrial mais avançado e competitivo na Europa.